WhatsApp)

WhatsApp)

مواد اولیه برای پخت کلینکر ( تولید سیمان ) مواد اصلی به منظور تولید سیمان پرتلند عبارتند از سنگ آهک و خاک رس ( سیلیس و آلومین ) که در طبیعت به وفور یافت می شوند ولی به شکلی نیستند که بتوان

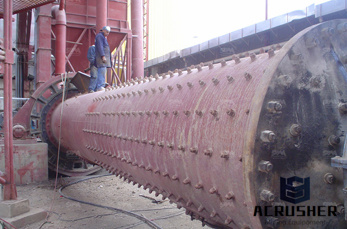

Aug 10, 2019· مواد اولیه و قطعه های سنگ وارد ماشین آلات می شدند و پس از طی مراحل مختلف و عبور از چندین ماشین و فرآیند پخته شدن، وارد آسیاب سیمان کوبی که بلندترین دستگاه کارخانه بود، می شدند و از آن جا سیمان

سیمان برقی اگر در مواد اولیه سیمان درصد اکسید آلومینیم زیاد و آهک کم شود سیمان به دست آمده دارای خواصی ممتاز میگردد؛ از این رو، از ذوب کردن مخلوط بوکسیت و سنگ آهک در کورهٔ برقی در حرارت۱۵۰۰

برای دانستن طریقه تولید و ساخت سیمان باید بدانید مواد اولیه سیمان غالبا از خاک مارون و سنگ آهک تشکیل شده است. مهمترین نکته ای که یک کارخانه سیمان باید در نظر داشته باشد، نزدیکی به معادنی است

مواد اولیه سیمان سیمان پرتلند یا سیمان تیره رنگ از چهار ترکیب پیچیده به نسبتهای معین و به. رواق معماری پوزولان ها: پوزولان ها مواد سیلیسی و یا سیلیسی آلومینی هستند كه به عنوان یك مكمل سیمان.

31 مواد اولیه سیمان عنصر های اساسی مواد اولیه سیمان, و آهک ( ) هستند, سیلیکا و آلومینا هردو به صورت خالص در طبیعت وجود دارند . اولی به عنوان کوارتز یا فیلینیت و دومی به صورت کوراندوم یا سنگ سنباده .

مواد اولیه مورد استفاده در صنعت سیمان معمولاٌ سنگ آهک و خاك رس است که پس از استخراج بوسیله کامیون (یا درمواردیبوسیله واگن، کشتی، نوار نقاله وغیره) به محل کارخانه و به قسمت سنگ شکن حمل می شوند.

مراحل فرآیند تولید سیمان. ۱_مواد اولیه را از معدن استخراج می کنیم. ۲_موادخام را خردکرده و آن را به صورت کامل مخلوط می کنیم. ۳_آسیاب کردن مواد اولیه و خرد کردن آن به طور کامل وانبار کردن آن. ۴_پختن مواد خام و تولید آن و انبار

مهمترین مواد اولیه ساخت سیمان، خاک مارون و سنگ آهک است. در ابتدا خاک مارون و سنگ آهک و ماده ای بنام بوکسید از معادن برداشت می شود و وارد دستگاه خرد کن می شوند.

سیمان با آسیاب کردن مواد خام از قبیل سنگ و آهک و آلومینا و سیلیسی که بصورت خاک رس یا سنگهای رسی وجود دارد و مخلوط کردن آنها با نسبتهای معین و با حرارت دادن در کورههای دوار تا حدود 1400 درجه سانتیگراد حاصل میشود.

کلینکر یکی از مواد اولیه مهم و اساسی در تولید سیمان به شمار میآید و به عبارتی یک محصول فرایندی است و برحسب نوع سیمان مورد نیاز برای تولید، در ترکیب آن محصول سیمانی مورد استفاده قرار میگیرد.

مواد مضاف برای خواص ویژه ای به منظور کمک به امر تولید سیمان ، با سیمان پرتلند و یا کلینکر آن در حین تولید در کارخانه آسیاب می شود (مثل سیمان پرتلند آمیخته که روباره یا پوزولان (5 تا 70 درصد) در

معادن و تامین مواد اولیه در کارخانه سیمان ممتازان واحد معدن با رویکرد کنترل و پایش کامل و دقیقتر مواد اولیه از لحاظ کیفی و تاثیر مستقیم آن در کیفیت محصول، زیر مجموعه واحد کنترل کیفیت قرار گرفته است.

انواع سیمان به روش های تر ، نیمه تر ، خشک و نیمه خشک تولید می شود و در حالت کلی تولید آن شامل خرد کردن اولیه و مخلوط کردن مواد خام ، پختن مواد خام ، آسیاب کردن کلینکر و خرد کردن آن و ذخیره سازی

همانطور که مشاهده میشود، عوامل یک و چهار مربوط به هزینه حمل و نقل در صنعت سیمان است.از آنجا که مواد اولیه به کارخانه و سیمان تولیدی به قطبهای مصرف بسیار بالاست، محل کارخانه باید در جایی باشد که این هر دو مسافت حتی

شرکت سیمان هرمزگان(سهامی عام) درنظر دارد تأمین مواد اولیه و پخت سه وعده غذا شامل: حدود 180 پرس صبحانه، 550 پرس ناهار و 290 پرس شام در هر روز و مجموعاً 65700 پرس صبحانه، 200750 پرس ناهار و 105850 پرس شام برای

سیمان نحوه فرآیند مراحل و خط تولید انواع سیمان پرتلند و . تولید سیمان به روش خشک در تولید سیمان به روش خشک مواد اولیه خشک وارد آسیاب مىشوند، پودر خروجى از آسیاب مواد، پس از تنظیم، به عنوان خوراک کوره مصرف مىگردد

به عبارت دیگر، مواد اولیه صنعت سیمان در کشور به وفور یافت میشوند. از بُعد تکنولوژیک نیز حدود ۸۰ درصد تجهیزات فنی و مهندسی و دانش مربوط به این صنعت در کشور موجود است.

برای استفاده در محیط های حاوی یون کلر و سولفات بطور هم زمان ودر محیط های حاوی غلظت زیاد سولفات و همچنین برای بتن ریزی در هوای سرد این نوع سیمان توصیه نمی شود. نسبت اختلاط مواد اولیه سیمان

مواد اولیه تولید سیمان اکسید های کلسیم ، سیلیسیم ، آلومنیوم و آهن می باشد که عمدتا در سنگ آهک وخاک رس وجود دارد . برای تهیه سیمان پرتلند ، ابتدا سنگ آهک از معدن استخراج شده وان را به وسیله

سیمان ویکیپدیا، دانشنامهٔ آزادسیمان برقی اگر در مواد اولیه سیمان درصد اکسید آلومینیم زیاد و آهک کم شود سیمان به دست آمده دارای خواصی ممتاز می گردد؛ از این رو، از ذوب کردن مخلوط بوکسیت و سنگ آهک در کوره برقی در

بارگیری مواد اولیه سیمان بوسیله لودر یا بیل مکانیکی صورت می گیرد و حمل این مواد بوسیله کامیون ، نوار نقاله ، واگن های زمینی یا هوایی انجام می شود استفاده از روش های مختلف استخراج – بارگیری و

از آنجا كه مواد اولیه نسبتاً ناهمگن و غیر یكنواخت است و سیمان تولیدی باید كاملاً یكنواخت باشد، شیوه انباشتن و برداشت مصالح به گونهای است كه تا حدودی این هدف را تامین كند.

شکل 22: طرح ساده ی فرایند تولید سیمان . معمول ترین مواد اولیه مورد استفاده برای تولید سیمان عبارتند از سنگ آهک، مارل ها و رس (اگرچه دیگر مواد نیز می توانند استفاده شوند).

WhatsApp)

WhatsApp)